Le processus de brassage de la bière artisanale peut comprendre le maltage, l'empâtage, le lautage, l'ébullition, la fermentation, le conditionnement, la filtration et l'emballage.

Le matériel de brassage, également appelé matériel de bière, nécessaire à la fabrication de la bière est devenu plus sophistiqué au fil du temps et couvre désormais la plupart des aspects du processus de brassage.

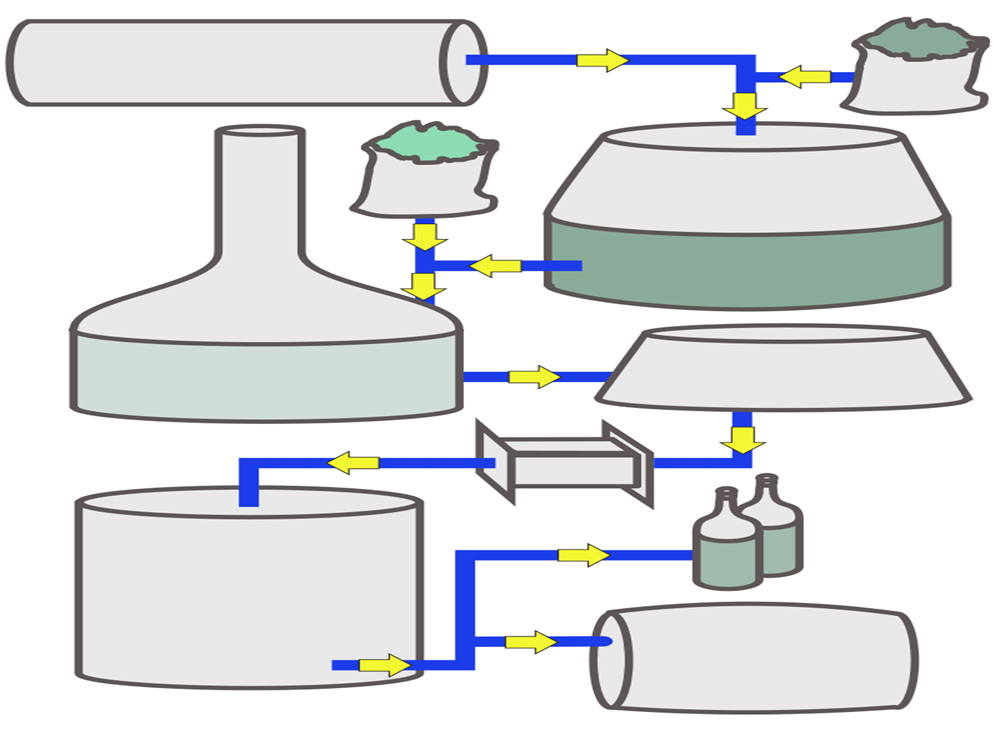

Le maltage est le processus par lequel le grain d'orge est préparé pour le brassage dans un système de meunerie. Le maltage se décompose en trois étapes qui permettent de libérer les amidons de l'orge. Tout d'abord, pendant le trempage, le grain est ajouté à une cuve avec de l'eau et on le laisse tremper pendant environ 40 heures. Pendant la germination, le grain est étalé sur le sol de la salle de germination pendant environ 5 jours. La dernière étape du maltage est le touraillage : le malt est séché à très haute température dans un four situé dans une salle de brassage, avec une augmentation progressive de la température sur plusieurs heures. Une fois le touraillage terminé, les grains sont appelés malt et sont broyés ou concassés pour briser les grains et exposer le cotylédon, qui contient la majorité des hydrates de carbone et des sucres, ce qui facilite l'extraction des sucres lors de l'empâtage.

L'empâtage transforme les amidons libérés au cours de l'étape du maltage en sucres qui peuvent être fermentés. Le grain moulu est mélangé à de l'eau chaude dans un grand récipient appelé cuve d'empâtage. Dans cette cuve, le grain et l'eau sont mélangés pour créer un moût de céréales. Au cours de la trempe, les enzymes naturellement présentes dans le malt transforment les amidons (glucides à longue chaîne) du grain en molécules plus petites ou en sucres simples (mono-, di- et tri-saccharides). Cette "conversion" est appelée saccharification et se produit à des températures comprises entre 60 et 70 °C (140 et 158 °F). Le résultat du processus d'empâtage est un liquide riche en sucre ou "moût", qui est ensuite filtré par le fond de la cuve d'empâtage au cours d'un processus connu sous le nom de "lautage". Avant le lautage, la température du moût peut être portée à environ 75-78 °C (167-172 °F) (appelé "mashout") pour libérer davantage d'amidon et réduire la viscosité du moût. De l'eau supplémentaire peut être répandue sur les grains pour extraire des sucres supplémentaires (processus appelé "sparging").

Le moût est transféré dans une grande cuve appelée "cuivre" ou "kettle tun" dans la salle de brassage, où il est bouilli avec du houblon et parfois d'autres ingrédients tels que des herbes ou des sucres. C'est à ce stade que se produisent de nombreuses réactions chimiques et que sont prises les décisions importantes concernant la saveur, la couleur et l'arôme de la bière. Le processus d'ébullition sert à mettre fin aux processus enzymatiques, à précipiter les protéines, à isomériser les résines de houblon, ainsi qu'à concentrer et à stériliser le moût. Le houblon ajoute de la saveur, de l'arôme et de l'amertume à la bière. À la fin de l'ébullition, le moût houblonné se clarifie dans un récipient appelé "tourbillon", où les particules les plus solides du moût sont séparées.

Après le processus de tourbillonnement dans la salle de brassage, le moût est retiré des résidus de houblon compactés et rapidement refroidi par un échangeur de chaleur à une température permettant d'ajouter la levure. Différents types d'échangeurs de chaleur sont utilisés dans les brasseries, le plus courant étant celui à plaques. L'eau ou le glycol circule dans des canaux dans la direction opposée au moût, ce qui provoque une chute rapide de la température. Il est très important de refroidir rapidement le moût jusqu'à un niveau où la levure peut être ajoutée en toute sécurité, car la levure ne peut pas se développer à des températures très élevées et commence à mourir à des températures supérieures à 60 °C (140 °F). Après avoir traversé l'échangeur de chaleur, le moût refroidi passe dans une cuve de fermentation, également appelée fermenteur. Un type de levure est sélectionné et ajouté, ou "ensemencé", dans la cuve de fermentation. Lorsque la levure est ajoutée au moût, le processus de fermentation commence, au cours duquel les sucres se transforment en alcool, en dioxyde de carbone et en d'autres composants. Lorsque la fermentation est terminée, le brasseur peut soutirer la bière dans une nouvelle cuve, appelée cuve de conditionnement. Le conditionnement de la bière est le processus au cours duquel la bière vieillit, le goût devient plus doux et les arômes indésirables se dissipent. Après un conditionnement d'une semaine à plusieurs mois, la bière artisanale peut être filtrée et gazéifiée pour être mise en bouteille, ou finie dans le fût ou le tonneau de bière.

Pour en savoir plus sur la manière dont Tiantai, société spécialisée dans l'équipement de la bière, produit non seulement des équipements de brasserie de la meilleure qualité pour des bières riches en goût, mais les aide également à optimiser la configuration, à maximiser le temps de fonctionnement du processus et à réduire les pertes de bière lors du brassage, N'HÉSITEZ PAS À NOUS CONTACTER !

Hubert

Courriel : [email protected]