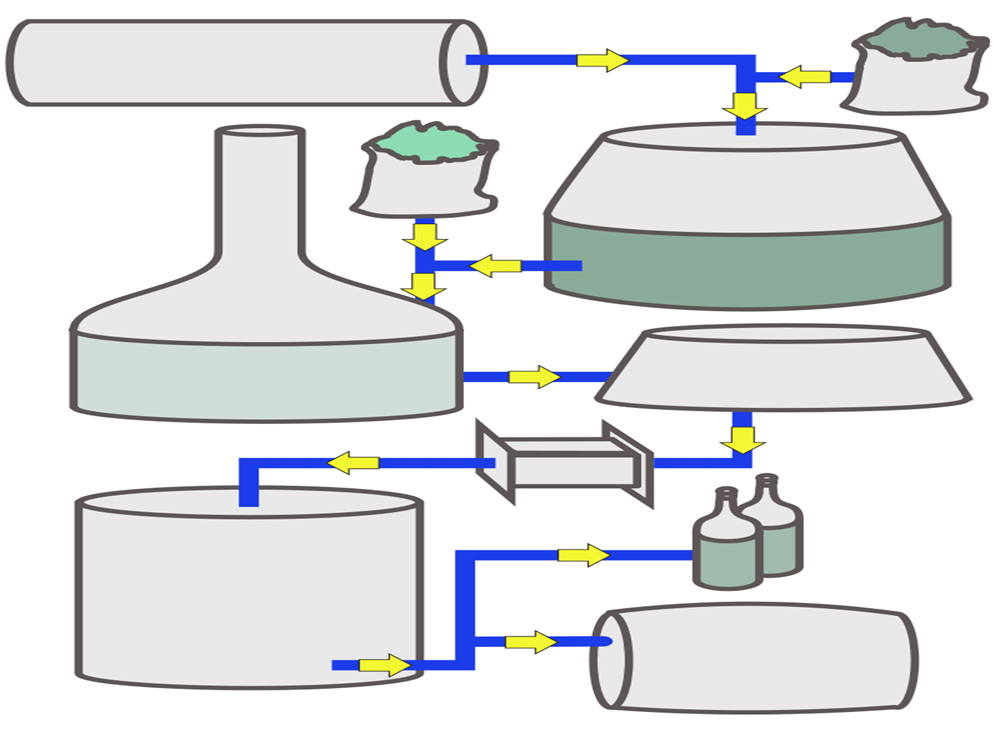

El proceso de elaboración de la cerveza artesana puede incluir el malteado, la maceración, la filtración, la ebullición, la fermentación, el acondicionamiento, el filtrado y el envasado.

El equipo de fabricación de cerveza, también llamado equipo cervecero, necesario para fabricar cerveza se ha ido sofisticando con el tiempo, y ahora abarca la mayoría de los aspectos del proceso de fabricación.

El malteado es el proceso en el que el grano de cebada se prepara para la elaboración de cerveza en el sistema de molienda. El malteado se divide en tres pasos para ayudar a liberar los almidones de la cebada. En primer lugar, durante el remojo, el grano se añade a una cuba con agua y se deja en remojo durante aproximadamente 40 horas. Durante la germinación, el grano se extiende en el suelo de la sala de germinación durante unos 5 días. La parte final del malteado es el secado, en el que la malta se somete a un proceso de secado a muy alta temperatura en un horno situado en una fábrica de cerveza, con un aumento gradual de la temperatura durante varias horas. Una vez finalizado el secado, los granos se denominan malta y se muelen o trituran para romper los granos y exponer el cotiledón, que contiene la mayoría de los hidratos de carbono y azúcares, lo que facilita la extracción de los azúcares durante la maceración.

El macerado convierte los almidones liberados durante la fase de malteado en azúcares que pueden fermentarse. El grano molido se mezcla con agua caliente en un gran recipiente conocido como cuba de maceración. En este recipiente, el grano y el agua se mezclan para crear un macerado de cereales. Durante el macerado, las enzimas naturales presentes en la malta convierten los almidones (hidratos de carbono de cadena larga) del grano en moléculas más pequeñas o azúcares simples (monosacáridos, disacáridos y trisacáridos). Esta "conversión" se denomina sacarificación y se produce entre las temperaturas de 60-70 °C (140-158 °F). El resultado del proceso de maceración es un líquido rico en azúcar o "mosto", que se cuela por el fondo de la cuba de maceración en un proceso conocido como filtración. Antes de la filtración, la temperatura del macerado puede elevarse a unos 75-78 °C (167-172 °F) (lo que se conoce como "mashout") para liberar más almidón y reducir la viscosidad del macerado. Se puede rociar agua adicional sobre los granos para extraer azúcares adicionales (un proceso conocido como sparging).

El mosto se traslada a un gran tanque conocido como "copper" o kettle tun en cervecería, donde se hierve con lúpulo y, a veces, otros ingredientes como hierbas o azúcares. En esta etapa tienen lugar muchas reacciones químicas y se toman decisiones importantes sobre el sabor, el color y el aroma de la cerveza. El proceso de ebullición sirve para terminar los procesos enzimáticos, precipitar las proteínas, isomerizar las resinas del lúpulo y concentrar y esterilizar el mosto. El lúpulo añade sabor, aroma y amargor a la cerveza. Al final de la ebullición, el mosto lupulado se asienta para clarificarse en un recipiente llamado "whirlpool", donde se separan las partículas más sólidas del mosto.

Tras el proceso de whirlpool en la sala de cocción, el mosto se separa de los residuos de lúpulo compactados y se enfría rápidamente mediante un intercambiador de calor hasta una temperatura que permita añadir la levadura. En las cervecerías se utilizan diversos diseños de intercambiadores de calor, siendo el más común el de placas. El agua o el glicol discurren por canales en dirección opuesta a la del mosto, provocando un rápido descenso de la temperatura. Es muy importante enfriar rápidamente el mosto hasta un nivel en el que se pueda añadir la levadura con seguridad, ya que la levadura es incapaz de crecer a temperaturas muy altas y empezará a morir a temperaturas superiores a 60 °C (140 °F). Después de que el mosto pase por el intercambiador de calor, el mosto enfriado pasa a un tanque de fermentación también llamado fermentador. Se selecciona un tipo de levadura y se añade al tanque de fermentación. Cuando se añade la levadura al mosto, comienza el proceso de fermentación, en el que los azúcares se convierten en alcohol, dióxido de carbono y otros componentes. Una vez finalizada la fermentación, el cervecero puede trasegar la cerveza a un nuevo tanque, denominado tanque de acondicionamiento. El acondicionamiento de la cerveza es el proceso en el que la cerveza envejece, el sabor se suaviza y los sabores no deseados se disipan. Tras el acondicionamiento, que puede durar de una semana a varios meses, la cerveza artesana puede filtrarse y carbonatarse a la fuerza para embotellarla, o afinarse en el barril o en el barril de cerveza.

Obtenga más información sobre cómo la empresa de equipos de cerveza Tiantai no sólo produce equipos de cervecería de la mejor calidad para cervezas ricas en sabor, sino que también les ayuda a optimizar la configuración, maximizar el tiempo de actividad del proceso y reducir la pérdida de cerveza cuando elaboran cerveza, ¡NO DUDE EN CONTACTAR CON NOSOTROS!

Hubert

Correo electrónico: [email protected]